سوراخکاری عمیق یا Deep Hole Drilling چیست؟

بررسی کامل فرآیند، روشها، ابزارها، چالشها و کاربردها در صنعت

سوراخکاری یکی از پرکاربردترین عملیات ماشینکاری در صنایع مختلف است؛ اما زمانی که عمق سوراخ چندین برابر قطر آن باشد، وارد حوزهای تخصصی به نام سوراخکاری عمیق (Deep Hole Drilling) میشویم. این فرآیند به دلیل چالشهای فنی، حرارتی و کنترلی، یکی از پیچیدهترین عملیات ماشینکاری محسوب میشود و نیازمند دانش، ابزار و تجهیزات ویژه است.

در این مقاله جامع از ماشینسازی خدایار بهصورت کامل بررسی میکنیم که سوراخکاری عمیق چیست، چه تفاوتی با سوراخکاری معمولی دارد، چه روشها و ابزارهایی برای آن استفاده میشود و چرا در صنایع پیشرفته نقش حیاتی دارد.

سوراخکاری عمیق (Deep Hole Drilling) چیست؟

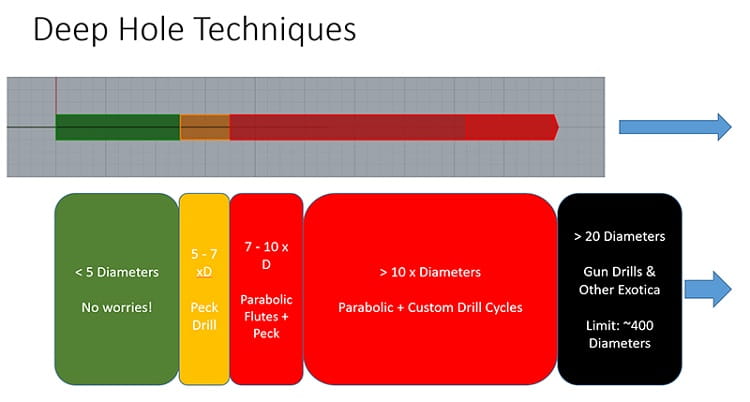

سوراخکاری عمیق به فرآیند ایجاد سوراخهایی گفته میشود که نسبت عمق به قطر آنها حداقل 5 به 1 و در بسیاری از کاربردها حتی بیش از 10، 20 یا 100 برابر قطر است.

تعریف استاندارد:

اگر عمق سوراخ ≥ 5 × قطر سوراخ باشد، آن سوراخ در دسته Deep Hole Drilling قرار میگیرد.

مثال:

-

قطر 10 میلیمتر با عمق 50 میلیمتر → سوراخکاری عمیق

-

قطر 5 میلیمتر با عمق 100 میلیمتر → سوراخکاری بسیار عمیق

تفاوت سوراخکاری عمیق با سوراخکاری معمولی

| معیار مقایسه | سوراخکاری معمولی | سوراخکاری عمیق |

|---|---|---|

| نسبت عمق به قطر | کمتر از 5 | بیشتر از 5 |

| تخلیه تراشه | ساده | بسیار چالشبرانگیز |

| خنککاری | خارجی (Flood) | داخلی، فشار بالا |

| دقت | متوسط | بسیار بالا |

| ابزار | مته استاندارد | Gun Drill، BTA، Ejector |

| ریسک شکست ابزار | کم | بالا |

چرا سوراخکاری عمیق چالشبرانگیز است؟

در سوراخکاری عمیق، چند مشکل اساسی همزمان رخ میدهد:

1. تخلیه تراشهها

-

تراشههای بلند و رشتهای

-

گیر کردن تراشه در شیار ابزار

-

آسیب به سطح داخلی سوراخ

2. خنککاری نوک ابزار

-

دسترسی سخت مایع خنککننده به انتهای سوراخ

-

افزایش دما و کاهش عمر ابزار

3. حفظ راستای سوراخ

-

انحراف ابزار

-

ایجاد سوراخ مخروطی یا بیضوی

4. لرزش و ناپایداری

-

طول زیاد ابزار

-

نیاز به ماشین ابزار با صلبیت بالا

اصول کلیدی در سوراخکاری عمیق موفق

برای رسیدن به سوراخی دقیق، تکرارپذیر و اقتصادی، باید این عوامل بهدرستی مدیریت شوند:

-

تخلیه کنترلشده تراشهها

-

خنککاری مؤثر نوک ابزار

-

انتخاب ابزار با هندسه مناسب

-

استفاده از سیکلهای صحیح ماشینکاری

-

ماشین ابزار با اسپیندل پایدار و دقیق

روشهای اصلی سوراخکاری عمیق

1. سوراخکاری به روش پک (Peck Drilling)

Peck Drilling سادهترین روش سوراخکاری عمیق است که در آن ابزار بهصورت مرحلهای وارد قطعه میشود.

ویژگیها:

-

مناسب عمقهای 5 تا 7 برابر قطر

-

خروج مکرر ابزار برای تخلیه تراشه

-

قابل اجرا در اکثر دستگاههای CNC

مزایا:

-

ساده و کمهزینه

-

مناسب کارهای سبک

معایب:

-

زمانبر

-

استهلاک ابزار

-

محدودیت در عمقهای زیاد

2. سوراخکاری با متههای شیاردار (Parabolic Flutes)

در این روش از متههایی با شیارهای عمیقتر استفاده میشود تا تراشهها بهتر خارج شوند.

کاربرد:

-

عمقهای بالاتر از 7 برابر قطر

-

مواد با تراشهبرداری دشوار

3. سوراخکاری به روش گان دریل (Gun Drilling)

Gun Drilling یکی از مهمترین و دقیقترین روشهای سوراخکاری عمیق است.

ویژگیهای کلیدی:

-

ابزار بلند و باریک

-

انتقال مایع خنککننده از داخل ابزار

-

خروج تراشه از شیار V شکل

مشخصات فنی:

-

مناسب قطرهای تا حدود 50 میلیمتر

-

دقت بسیار بالا

-

عدم نیاز به خروج مکرر ابزار

کاربردها:

-

قالبسازی

-

صنایع نظامی

-

هیدرولیک

-

لولههای دقیق

4. سوراخکاری به روش BTA

روش BTA (Boring and Trepanning Association) برای قطرهای بزرگتر استفاده میشود.

نحوه عملکرد:

-

مایع خنککننده از بیرون ابزار وارد میشود

-

تراشهها از داخل لوله ابزار خارج میشوند

مزایا:

-

سرعت بالا

-

مناسب قطرهای بزرگ

-

کیفیت سطح عالی

مقایسه Gun Drill و BTA:

| ویژگی | Gun Drill | BTA |

|---|---|---|

| قطر سوراخ | کوچک تا متوسط | متوسط تا بزرگ |

| خنککاری | داخلی | خارجی |

| خروج تراشه | شیار ابزار | داخل لوله |

| دقت | بسیار بالا | بالا |

سیستمهای خنککاری در سوراخکاری عمیق

انواع سیستم خنککاری:

-

Flood Coolant (معمولی)

❌ ناکارآمد برای سوراخهای عمیق -

CTS فشار پایین (Low Pressure Through Spindle)

✔️ مناسب عمقهای متوسط -

CTS فشار بالا (High Pressure CTS)

✔️ بهترین گزینه

✔️ فشار تا 1000 PSI

✔️ افزایش عمر ابزار

✔️ سطح نهایی بهتر

نقش هندسه ابزار در Deep Hole Drilling

هندسه ابزار تأثیر مستقیم بر:

-

تخلیه تراشه

-

کنترل دما

-

صافی سطح

-

دقت سوراخ

ابزارهای مدرن:

-

دارای کانال خنککاری داخلی

-

پوششهای مقاوم حرارتی

-

طراحی بهینه شیارها

کاربردهای سوراخکاری عمیق در صنعت

سوراخکاری عمیق در صنایع زیر کاربرد حیاتی دارد:

-

صنایع هوافضا (قطعات موتور، شفتها)

-

نفت و گاز (لولهها، تجهیزات حفاری)

-

قالبسازی و دایکست

-

صنایع نظامی

-

سیستمهای هیدرولیک و پنوماتیک

تکنیک DHD در اندازهگیری تنش پسماند

Deep Hole Drilling (DHD) فقط یک عملیات ماشینکاری نیست؛

بلکه یک روش مهندسی اندازهگیری تنش پسماند نیز محسوب میشود.

کاربرد DHD:

-

اندازهگیری تنشهای پسماند تا عمق 750 میلیمتر

-

استفاده در صنایع هوافضا و نیروگاهی

استانداردهای معتبر:

-

ASME B94.2

-

ASTM E837 (مفاهیم تنشزدایی)

منابع معتبر مورد استفاده

این مقاله بر اساس مفاهیم و استانداردهای زیر تدوین شده است:

-

MIT – Manufacturing Processes Reference Guide

-

Machinery’s Handbook

-

SME – Society of Manufacturing Engineers

جمعبندی نهایی

سوراخکاری عمیق یا Deep Hole Drilling یکی از تخصصیترین عملیات ماشینکاری است که اجرای صحیح آن نیازمند:

-

ابزار مناسب

-

خنککاری حرفهای

-

ماشین ابزار دقیق

-

دانش فنی بالا

در صورت انتخاب صحیح روش (Peck، Gun Drill یا BTA)، میتوان سوراخهایی با دقت بالا، سطح عالی و عمر ابزار مناسب تولید کرد.

در بسیاری از عملیات سوراخکاری عمیق، بهویژه در قطعات استوانهای، شفتها و قطعات دوّار، دستگاه تراش بهعنوان یکی از ماشینابزارهای اصلی مورد استفاده قرار میگیرد. در این فرآیند، قطعه کار توسط سهنظام یا چهارنظام دستگاه تراش بهصورت کاملاً هممرکز و پایدار مهار میشود تا از هرگونه لنگی، انحراف یا لرزش در حین سوراخکاری جلوگیری گردد. استفاده از سهنظام معمولاً برای قطعات گرد و متقارن با تیراژ بالا مناسب است، در حالی که چهارنظام برای قطعات نامتقارن یا زمانی که دقت تنظیم دستی بالاتری نیاز است، کاربرد دارد. تثبیت دقیق قطعه توسط سهنظام یا چهارنظام، نقش کلیدی در حفظ راستای سوراخ، افزایش دقت، بهبود صافی سطح و جلوگیری از شکست ابزار در عملیات سوراخکاری عمیق دارد.

☎️ برای دریافت مشاوره رایگان همین حالا با شماره 21003000-021 تماس بگیرید.

کارشناسان ماشینسازی خدایار آماده راهنمایی تخصصی شما در انتخاب ماشین، ابزار و روش مناسب سوراخکاری عمیق هستند.